5.5. КаменкиКотлы / Дачные бани и печи. Принципы конструирования / 5. Климатический (отопительный) модуль / 5.5. КаменкиСтраница 3

Куча (слой) камней является неоднородным теплопередающим материалом, состоящим из разных фаз - твёрдой и газовой. Поэтому понятие коэффициента теплопроводности, строго говоря, можно ввести лишь при условии малости размера камней по сравнению с характерным размером всей каменки в целом и по сравнению с характерными расстояниями существенных изменений температуры в каменке. Тем не менее, понятие теплопроводности складывается из суммы единичных актов теплопередачи, и может помочь при анализе любой каменки.

В отличие от другого материала - минеральной ваты, каменка как наполнитель содержит много твёрдой фазы: средняя пористость каменок (соотношение объёма пустот к общему объёму) составляет 50%, в то время как пористость минеральных ват достигает 98%. Поэтому, если в минеральной вате твёрдая фаза (нити камня или стекла) создаёт лишь «мостики холода», пропускающие примерно столько же тепла, сколько и воздух, то в каменке твёрдая фаза (куски камней) являются основной средой теплопередачи, пропускающей в сто раз больше тепла, чем воздух. Действительно, многочисленные экспериментальные измерения теплопередачи через зернистые слои в химических аппаратах показали, что вакуумирова-ние (удаление воздуха) практически не влияет на величину теплового потока через зернистый слой. Это означает, что тепловой поток осуществляется в основном кондуктивно через точки контакта зёрен (см. прямые сплошные стрелки на рис. 72а). Ситуация аналогична теплопередаче в сплошную кладку (монолит) через столбики, удерживающие своды (рис. 726). Бытовым доказательством передачи тепла преимущественно через точки контакта является неоднородность подгорания пищи в кастрюлях с тонким дном: локальный тепловой поток через точку касания дна кастрюли с плитой вызывает вскипание воды именно в этой точке с последующим обезвоживанием пищи и подгоранием (рис. 72в). Чтобы уменьшить локальность теплового потока, дно кастрюли следует делать высокотеплопроводным, дабы предотвратить повышение температуры дна кастрюли в какой-нибудь одной локальной точке и «размазать» тепловой поток равномерно по всему дну. Это достигается использованием высокотеплопроводного алюминия для изготовления кастрюль (например, для кипячения молока), толстых донышек стальных и стеклянных кастрюль, водяной или песчаной бани (рис. 72г). Напомним, что в химической технологии банями называют устройства для однородного нагрева.

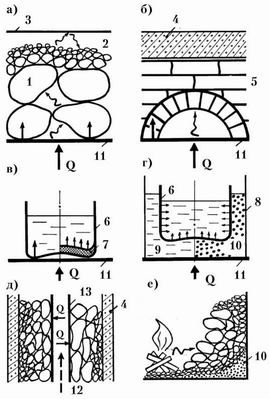

Рис. 72. Частные варианты теплообменивающихся объектов: а - куча камней (каменка) на нагретой металлической плите, прямые сплошные стрелки -кондуктивные потоки тепла через точки контакта, пунктирные - потоки лучистого тепла, б - каменная (кирпичная) сплошная кладка со сводами (полостями), в - кастрюля с водой на раскалённой металлической плите, слева - тонкое дно, справа - толстое дно, г - кастрюля с водой в водяной бане (слева) или в сухой песчаной бане (справа), д - каменка, заложенная между жаровой трубой и утеплённым корпусом, е - каменка, нагреваемая лучистым теплом от костра. 1 - камни, 2 - мелкие камни, 3 - отражающая поверхность, 4 - теплоизоляция, 5 - монолитная кладка, 6 - кастрюля с водой, 7 - толстое дно кастрюли (или алюминиевое дно), 8 -сосуд (контейнер) для водяной или песчаной бани, 9 - водяная баня (вода как теплопередающий агент), 10 - песчаная баня (песок сухой как теплопередающий агент), И - раскалённая металлическая плита (конфорка электроплиты), () - тепловой поток от пламени или ТЭНа для разогрева плиты, 12 - дымовые газы, 13 - жаровая труба.

С повышением температуры плиты выше 100°С начинают играть роль лучистые потоки тепла. Так, при 700°С конфорка электроплиты со стандартным диаметром 0,19 м излучает 1,4 кВт тепла при удельной мощности излучения 50 кВт/м2. Но стоит поставить на такую раскалённую докрасна конфорку кастрюлю с холодной водой, тотчас температура конфорки резко снизится, что видно визуально по исчезновению красного свечения конфорки под кастрюлей. Поскольку дно кастрюли не может повысить лучистые потери конфорки, понижение температуры конфорки можно объяснить лишь резким увеличением кондуктивных теплопотерь за счёт контакта раскалённой конфорки с холодным дном кастрюли. Действительно, несмотря на крайне низкую теплопроводность неподвижного воздуха 0,024 Вт/м-град, перепад температур 700°С в зазоре 0,1 мм обеспечивает кондуктивный поток тепла через воздух 168 кВт/м2, что намного превышает лучистый поток тепла 50 кВт/м2. Аналогичная картина возникает в случае холодных камней на раскалённой плите, причём чем плотней прижимаются к плите холодные камни, тем сильней, естественно, они отбирают тепло у плиты (рис. 72а). Вместе с тем, отобрать у плиты тепло с мощностью 50-100 кВт/м2 камень может только за счёт накопления этого тепла внутри себя (то есть за счёт подъёма своей температуры), поскольку пропустить через себя такой тепловой поток камень способен лишь при перепадах температур внутри себя несколько сот градусов при размере камней 3-5 см. Другими словами, не только вся каменка постепенно прогревается слой за слоем, но и сами камни при больших тепловых потоках 50-100 кВт/м2 прогреваются внутри себя слой за слоем. Пока камни нагреваются, они способны поглотить мощный тепловой поток от плиты за счёт собственного теплонакопления, но когда камни нагреются, они уже будут играть роль теплоизолятора. При этом, металлическая плита под каменкой рано или поздно может нагреться до более высоких температур, чем в том случае, если камней на ней совсем не было бы, поскольку насыпка камней может проводить меньше тепла, чем восходящая конвективная струя над каменкой. Таким образом, если на раскалённую плиту, нагреваемую снизу пламенем до температуры То, набросать камни, то плита сначала охладится, а затем, по мере прогрева камней, нагреется до температур, может быть, даже значительно более высоких, чем исходная температура плиты То. Собственно, в этом заключается вся суть назначения каменки - накопить побольше тепла и удерживать его до момента поддачи, когда вновь возникает нестационарный режим, но уже не нагрева, а охлаждения каменки за счёт испарения воды (см. ниже).