5.5. КаменкиКотлы / Дачные бани и печи. Принципы конструирования / 5. Климатический (отопительный) модуль / 5.5. КаменкиСтраница 5

При высоких температурах плиты (выше 100-200°С) всё большую роль начинает играть лучистый теплоперенос. Обычно каменки состоят из камней со степенью черноты, близкой к единице в ИК-области (хотя мыслимы каменки и из блестящих полированных металлических «камней»). В таком случае тепловой поток лучистой энергии внутри каменки от слоя с температурой Т1 к слою с близкой температурой Т2 равен qлyч=cJTl4-aT24=aTl3(Tl-T2)=aTl3aAT/Ax=A,лyчAT/Ax, где а - характерная длина пробега излучения, принимаемая условно равной среднему линейному размеру пустот между камнями в каменке, А,луч=стТ3а - коэффициент лучистой теплопроводности. Чем более плотно упакованы камни, тем меньше коэффициент лучистой теплопроводности, тем меньше лучистые потоки (но тем больше теплопроводность - кондуктивные потоки тепла внутри каменки), так что в рыхлых слоях лучистый поток максимален. При ломаной форме камней и пористости каменки на уровне 8=0,5 размер пустот примерно равен размеру камней. Сопоставление лучистой и конвективной составляющих (рис. 74) показывает, что при пористости каменки 8=0,5 коэффициенты кондуктивной и лучистой теплопроводности при температуре 600°С сравниваются при размере камней 0,5 см, а при более крупных камнях доля лучистого теплопереноса становится преобладающей. Так, при размере камней 5 см лучистая теплопроводность при 600°С сравнивается с теплопроводностью материала камней (то есть с теплопроводностью каменки максимально плотной упаковки).

Оптимальные свойства нефильтрующих каменок достигаются при высокой теплопроводности внутренних глубинных слоев (что обеспечивает равномерность температурного поля внутри каменки) и при низкой теплопроводности внешних слоев (что обеспечивает теплоизоляцию каменки). Поэтому внутренние слои нефильтрующих каменок должны иметь максимальную упаковку и изготавливаться из металлических чушек (или с применением металлических чушек). Если высокая степень упаковки достигнута быть не может, например, из-за ломаной формы камней, то внутренние слои каменки должны состоять из крупных камней, чтобы выровнять температурное поле за счёт высокой лучистой теплопроводности. Внешние слои каменки следует выкладывать как можно более рыхло, причём из камней как можно более мелкого размера, чтобы уменьшить и кондуктивные, и лучевые теплопотери открытой каменки. Дальнейшее снижение теплопотерь возможно с применением отражающих (рис. 72а) и утеплённых (рис. 726) крышек (а также контейнеров-термосов). Наилучшие теоретические результаты по теплоизоляции можно было бы получить засыпкой сверху всей каменки песком (лучше лёгким, типа перлита или вспученного вермикулита), но удержание этой песочной засыпки при поддачах требует использования сложных фильтрующих пар систем. Всё это относится и к каменкам, нагреваемым от вертикальной стенки (рис. 72д, е). При этом нагрев камней, лежащих на плите 11, в отличие от нагрева воды и воздуха, начинается не сверху (где накапливается горячая вода или тёплый воздух), а снизу, поскольку конвективные движения воздуха в каменке затруднены.

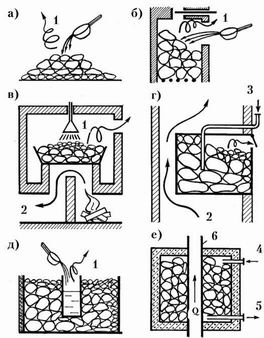

Рис. 75. Приёмы подачи воды в каменку: а - полив из ковша, б - заброс воды взмахом ковша, в - полив из душевого рассекателя, г - подача струёй внутрь (или на дно) каменки, д -кипячение воды в металлическом стакане, погружённом в каменку, с получением пара (вариант, распространённый в электрокаменках для саун), е -подогрев водяного пара в каменке. 1 - потоки пара (спиральные стрелки), 2 - дымовые газы, 3 -дозированный ввод воды под давлением, 4 - ввод пара, 5 - вывод подогретого и осушенного пара, 6 - жаровая труба.

Системы подачи воды в каменки могут мыслиться совершенно по-разному. Наиболее распространён ручной метод полива камней из ковша (рис. 75а), в том числе «забросом» воды в дверку закрытой каменки (756). В крупные каменки городских бань вода могла подаваться из водопровода через душевой рассекатель (рис. 75в). Подача воды через погружённую трубку внутрь или даже на дно каменки сопровождается газодинамическими ударами (выбросами воды через трубку), поэтому должно проводиться под давлением в водопадающей магистрали или ручным мембранным (поршневым) насосом (рис. 75г), в том числе и через распылитель (форсунку). При поддаче фактически протекают два последовательных процесса: сначала при вскипании воды образуется водяной пар с температурой 100°С, а затем этот пар нагревается (перегревается) при атмосферном давлении до повышенных температур (100-700)°С при фильтрации через слой раскалённых камней. Поэтому могут мыслиться два отдельных аппарата: водяной кипятильник (парогенератор), погружённый в каменку (рис. 75д), и подогреватель пара (рис. 75е). Подогреватель пара может за-питываться от отдельной магистрали сжатого пара от специального парового котла и выполнять при этом роль осушителя пара в смысле удаления из него конденсата (брызг кипятка и тумана).